Производитель вакуумных насосных установок

Многие считают, что производство вакуумных насосов – это достаточно узкая ниша, требующая глубочайшей инженерной подготовки. И это правда, но часто забывают про целую кучу нюансов, которые влияют на конечный результат. Приходится постоянно сталкиваться с разными задачами, от поиска редких компонентов до адаптации существующих решений под специфические нужды заказчика. Хочется поделиться некоторыми мыслями и опытом, в основном, касающимися проектирования и изготовления, а также проблем, с которыми часто приходится сталкиваться.

Что значит 'производитель вакуумных насосов'? Больше, чем просто сборка

Зачастую, когда говорят о производителе вакуумных насосов, подразумевают компанию, которая просто собирает насосы из готовых деталей. Это, конечно, один из вариантов, но далеко не самый интересный и перспективный. В большинстве случаев, особенно когда речь идет о насосах сложной конструкции, требуется собственное проектирование, разработка технологических процессов, и даже создание отдельных узлов. Мы в OOO Шаньдун Бошань оборудование для насосов, например, занимаемся всем этим этапом. Это дает гораздо больший контроль над качеством и позволяет предлагать клиентам решения, максимально соответствующие их потребностям. Просто сборка часто оставляет простор для ошибок и не всегда позволяет достичь оптимальных характеристик.

И вот тут возникает вопрос: кто понимает, что именно нужно заказчику? Не всегда клиенты четко осознают свои требования. Часто приходится проводить консультации, анализировать их процессы, выявлять узкие места и предлагать оптимальное решение. Это не просто продажа продукта, а выполнение инженерного заказа. В последнее время все чаще сталкиваемся с запросами на нестандартные решения, требующие индивидуального подхода.

Технологический процесс: от эскиза до готового изделия

В нашем случае, процесс начинается с технического задания. Нам детально описывают условия эксплуатации, требуемые параметры вакуума, производительность, тип откачиваемого газа. Затем идет этап проектирования, где используются современные CAD-системы для создания трехмерной модели насоса. Особое внимание уделяется расчетам прочности, термодинамики и аэродинамики.

Далее следует этап изготовления деталей. Используются различные технологии: литье под давлением, штамповка, токарная обработка, фрезеровка. В зависимости от требуемой точности и материалов, применяются разные методы контроля качества. Например, для деталей, подвергающихся высоким нагрузкам, используются неразрушающие методы контроля, такие как ультразвуковой контроль и рентгенография. Сама по себе технология производства – это отдельная большая дисциплина. Не всегда можно просто взять и изготовить деталь, нужно постоянно оптимизировать процессы, учитывать особенности материалов и выбирать оптимальное оборудование.

Важный аспект – это сборка и испытания. После изготовления всех деталей, насос собирается на специальном стенде и подвергается всесторонним испытаниям. Проверяется герметичность, производительность, стабильность работы в различных режимах. Только после успешного прохождения испытаний насос готов к отгрузке.

Проблемы и вызовы

Не обойтись без проблем. Одной из самых распространенных является поиск надежных поставщиков комплектующих. В последнее время, из-за геополитической обстановки, логистические цепочки сильно изменились, и стало сложнее получать необходимые детали из-за рубежа. Приходится искать альтернативных поставщиков или разрабатывать собственные решения.

Еще одна проблема – это контроль качества. Некачественные комплектующие могут существенно снизить надежность и срок службы насоса. Поэтому необходимо тщательно проверять каждый входящий элемент, а также проводить регулярный мониторинг качества продукции.

Опыт с мембранными насосами: оптимизация конструкции

Недавно мы работали над проектом по разработке мембранного насоса для откачки агрессивных газов. Заказчик требовал высокой герметичности и устойчивости к коррозии. Первая версия конструкции оказалась не очень удачной – мембрана быстро изнашивалась, и насос требовал частой замены. Пришлось пересмотреть конструкцию, используя более прочные материалы и оптимизируя геометрию мембраны. В итоге, мы смогли добиться значительного повышения надежности и срока службы насоса.

Этот опыт показал, что даже небольшие изменения в конструкции могут существенно повлиять на характеристики и надежность изделия. Важно постоянно экспериментировать и искать оптимальные решения.

Мембранные насосы, кстати, пользуются все большей популярностью. Они отличаются простотой конструкции, компактностью и низким уровнем шума. Однако, их производительность ограничена, поэтому их обычно используют для откачки небольших объемов газа. Мы специализируемся на разработке и производстве мембранных насосов для различных областей применения, включая лабораторные исследования, фармацевтику и медицинскую промышленность.

Перспективы развития

Мы уверены, что производство вакуумных насосов будет продолжать развиваться. В частности, ожидается рост спроса на насосы с повышенной энергоэффективностью, компактностью и надежностью. Также, перспективным направлением является разработка насосов для экстремальных условий эксплуатации, таких как высокие температуры и давления.

В OOO Шаньдун Бошань оборудование для насосов мы постоянно работаем над улучшением нашей продукции и внедрением новых технологий. Мы следим за тенденциями рынка и стараемся предлагать клиентам самые современные и эффективные решения. Наши специалисты всегда готовы помочь вам с выбором и настройкой насоса, а также предоставить техническую поддержку.

Если вам требуется вакуумный насос для вашего предприятия или организации, пожалуйста, свяжитесь с нами. Мы будем рады обсудить ваши требования и предложить оптимальное решение.

Надеемся, этот небольшой рассказ дал вам некоторое представление о том, чем занимается производитель вакуумных насосных установок изнутри. Наш опыт и знания могут быть полезны вам в решении ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YZ Погружные шламовые насосы

YZ Погружные шламовые насосы -

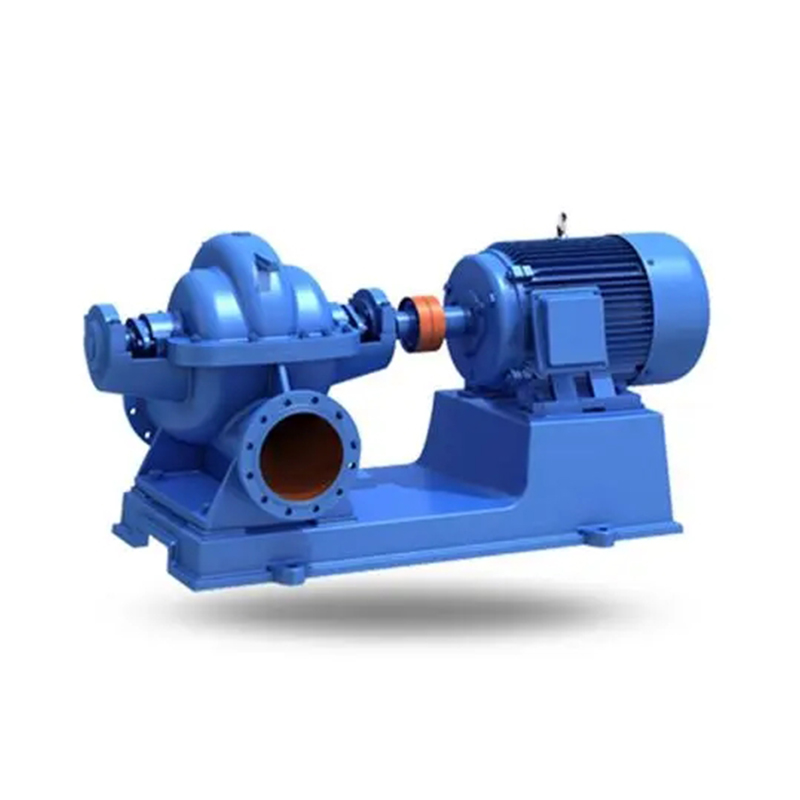

SH Горизонтальный одноступенчатый насос двойного всасывания

SH Горизонтальный одноступенчатый насос двойного всасывания -

ZJQ Погружные шламовые насосы

ZJQ Погружные шламовые насосы -

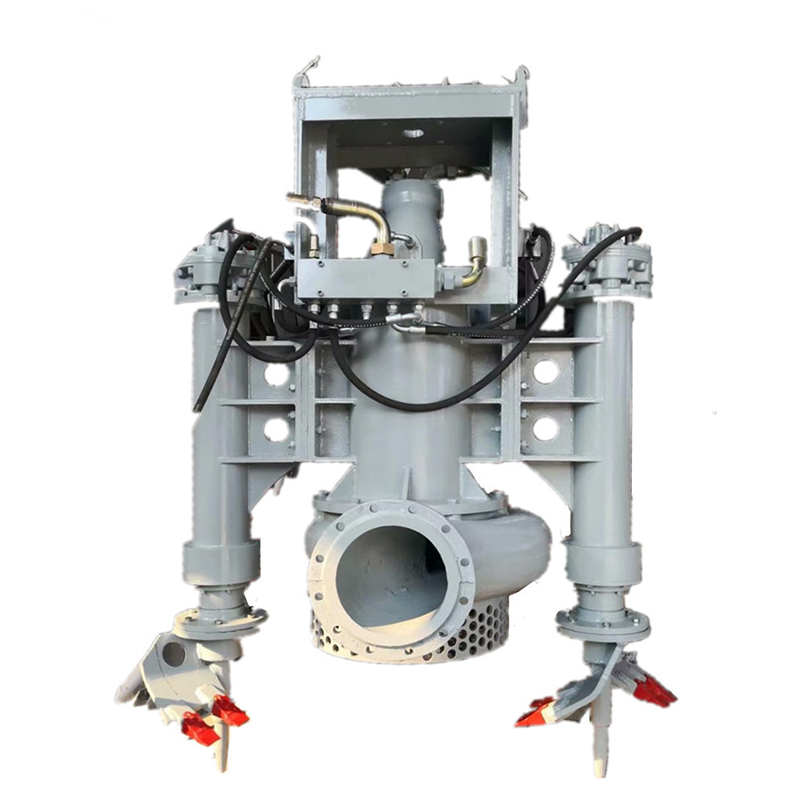

H-SZWJQ Гидравлический погружной шламовый насос с мешалкой

H-SZWJQ Гидравлический погружной шламовый насос с мешалкой -

ZF Вакуумная насосная станция

ZF Вакуумная насосная станция -

SLW Горизонтальные центробежные насосы для трубопроводов

SLW Горизонтальные центробежные насосы для трубопроводов -

DG Питательные насосы для котлов

DG Питательные насосы для котлов -

SLS Вертикальные центробежные насосы для трубопроводов

SLS Вертикальные центробежные насосы для трубопроводов -

XBC-IS Дизельные насосы в сборе

XBC-IS Дизельные насосы в сборе -

QW Погружные канализационные насосы

QW Погружные канализационные насосы -

IS Горизонтальные одноступенчатые центробежные насосы

IS Горизонтальные одноступенчатые центробежные насосы -

S Горизонтальные насосы двойного всасывания со средним открытием

S Горизонтальные насосы двойного всасывания со средним открытием

Связанный поиск

Связанный поиск- Цены на скважинные насосы высокого качества

- Высококачественные двухступенчатые вакуумные насосы

- Высококачественные производители ремонта промышленных насосов

- Производители дренажных насосов для воды

- дренажный насос для грязной воды

- Дешевые производители горизонтальных многоступенчатых насосов

- Дешевые песок насос завод

- Высококачественные производители горных водяных насосов

- Производители вихревых дренажных насосов

- Установки для вакуумных насосов Нэша