Завод по производству химических насосов

Большинство людей, сталкиваясь с необходимостью закупки насосного оборудования, сразу думают о цене. И это естественно – бюджет всегда ограничен. Но зачастую, забывается, что низкая цена – это не всегда выгодно. Мы, как производитель насосов, сталкиваемся с этим каждый день. Приходится объяснять, что экономия на материалах и сборке, хоть и снижает первоначальную стоимость, может обернуться гораздо большими расходами в будущем – в виде частых ремонтов, простоев оборудования и, в конечном итоге, потери прибыли. Недавно мы работали над проектом для нефтегазовой компании, где выбор 'самого дешевого' варианта обернулся серьезными проблемами с надежностью работы, и в итоге им пришлось закупать новое оборудование. Это, конечно, не единственная история, но очень показательная.

Основные вызовы современного насосного производства

Сейчас, когда конкуренция на рынке насосов просто зашкаливает, производителям приходится постоянно искать способы улучшить качество и снизить себестоимость продукции. Но как это сделать, не жертвуя надежностью и долговечностью? Ключевой момент – это технологический подход. Просто улучшить старые процессы недостаточно. Нужно внедрять современные технологии, использовать новые материалы и постоянно контролировать качество на всех этапах производства.

Качество материалов – фундамент надежности

Нельзя недооценивать роль используемых материалов. Все чаще в поисках экономии закупают более дешевое сырье, которое не соответствует требуемым характеристикам. Это приводит к снижению прочности, повышенному износу и, как следствие, к частым поломкам. Мы, в OOO Шаньдун Бошань оборудование для насосов, стараемся использовать только сертифицированные материалы от проверенных поставщиков. Это, конечно, стоит дороже, но в перспективе это оправдывается.

Еще один момент – контроль качества сырья. Просто получить сертификат – это еще полдела. Нужно проводить собственные испытания, чтобы убедиться, что материалы соответствуют заявленным характеристикам и не содержат дефектов. У нас в лаборатории есть современное оборудование для проверки механических свойств, химического состава и других параметров.

Не всегда легко найти подходящие материалы, особенно если речь идет о специфических требованиях к насосам, работающим в агрессивных средах. Часто приходится проводить длительные исследования и эксперименты, чтобы подобрать оптимальный состав. Например, для работы с высокоабразивными средами мы используем специальные сплавы с повышенной износостойкостью.

Автоматизация и цифровизация производства

Автоматизация – это не просто модное слово, это необходимость. Ручной труд подвержен ошибкам, и даже самый опытный работник может допустить просчет. Автоматизация позволяет исключить человеческий фактор, повысить точность и скорость производства, а также снизить себестоимость продукции. В нашей компании, мы постепенно внедряем системы автоматического управления производственными процессами, начиная от раскроя металла и заканчивая сборкой готовой продукции.

Особое внимание уделяется контролю качества на автоматизированных линиях. Мы используем современные датчики и системы видеонаблюдения для обнаружения дефектов в режиме реального времени. Это позволяет оперативно реагировать на проблемы и предотвращать выпуск бракованной продукции.

Цифровизация производства – это не только автоматизация, но и использование информационных технологий для управления всеми аспектами деятельности предприятия. Мы используем специализированное программное обеспечение для планирования производства, управления запасами, контроля качества и анализа данных. Это позволяет нам принимать более обоснованные решения и повышать эффективность работы.

Реальные проблемы и их решения

Мы сталкивались с ситуацией, когда в процессе производства возникали проблемы с геометрической точностью деталей. Это приводило к затруднениям при сборке и ухудшению рабочих характеристик насоса. Причиной оказалась неисправность станка с ЧПУ. Мы быстро устранили проблему и внедрили систему контроля качества, чтобы предотвратить повторение подобных ситуаций в будущем. Такие случаи показывают, насколько важно постоянно следить за техническим состоянием оборудования и проводить регулярное техническое обслуживание.

Необходимость квалифицированного персонала

Современное насосное производство требует высококвалифицированного персонала. Нужны инженеры, токари, фрезеровщики, сборщики и другие специалисты, которые обладают современными знаниями и навыками. Нельзя экономить на обучении и повышении квалификации сотрудников. Это – инвестиция в будущее компании.

Мы регулярно проводим тренинги и семинары для наших сотрудников, чтобы они могли осваивать новые технологии и совершенствовать свои навыки. Мы также сотрудничаем с ведущими учебными заведениями для подготовки специалистов для насосной отрасли.

К сожалению, наблюдается дефицит квалифицированных кадров в отрасли. Это создает дополнительные трудности для производителей насосов. Мы активно привлекаем молодых специалистов и предлагаем им возможности для профессионального роста.

Перспективы развития

Мы видим будущее насосного производства в развитии модульных конструкций и использовании цифровых двойников. Модульные насосы позволяют легко адаптировать оборудование к различным условиям эксплуатации и снизить затраты на обслуживание. Цифровые двойники позволяют моделировать работу насоса в виртуальной среде и оптимизировать его конструкцию.

Также мы планируем расширять ассортимент выпускаемой продукции и разрабатывать новые решения для различных отраслей промышленности. Мы уверены, что сможем удовлетворить потребности самых требовательных клиентов.

Особое внимание уделяем экологической безопасности производства. Мы стремимся к снижению негативного воздействия на окружающую среду, используя энергоэффективные технологии и минимизируя образование отходов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

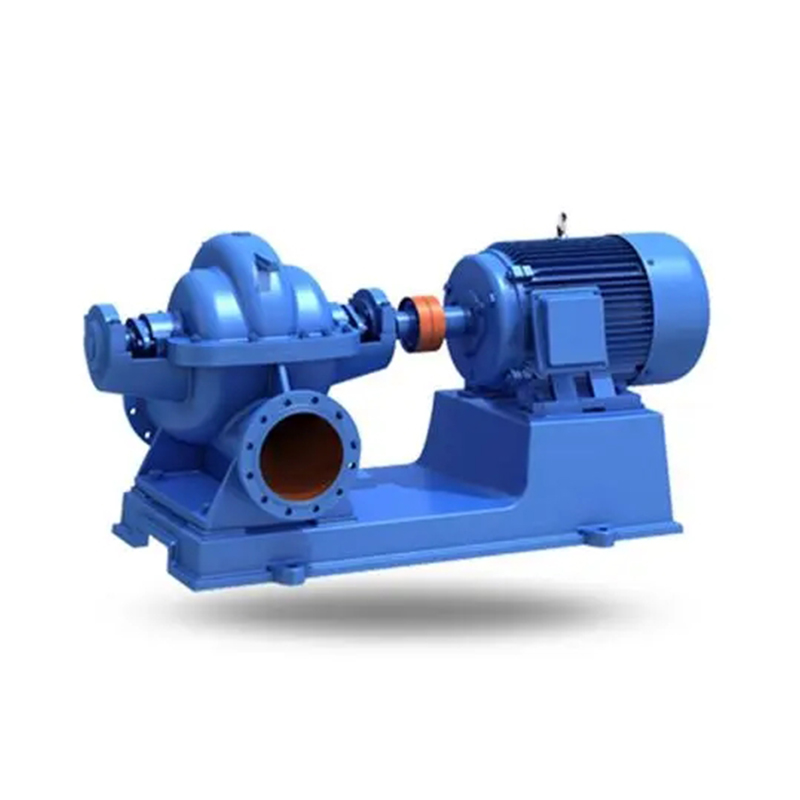

S Горизонтальные насосы двойного всасывания со средним открытием

S Горизонтальные насосы двойного всасывания со средним открытием -

DG Питательные насосы для котлов

DG Питательные насосы для котлов -

SK Жидкостно-кольцевые вакуумные насосы

SK Жидкостно-кольцевые вакуумные насосы -

SZWJQ Погружные шламовые насосы

SZWJQ Погружные шламовые насосы -

2SK Жидкостно-кольцевые вакуумные насосы

2SK Жидкостно-кольцевые вакуумные насосы -

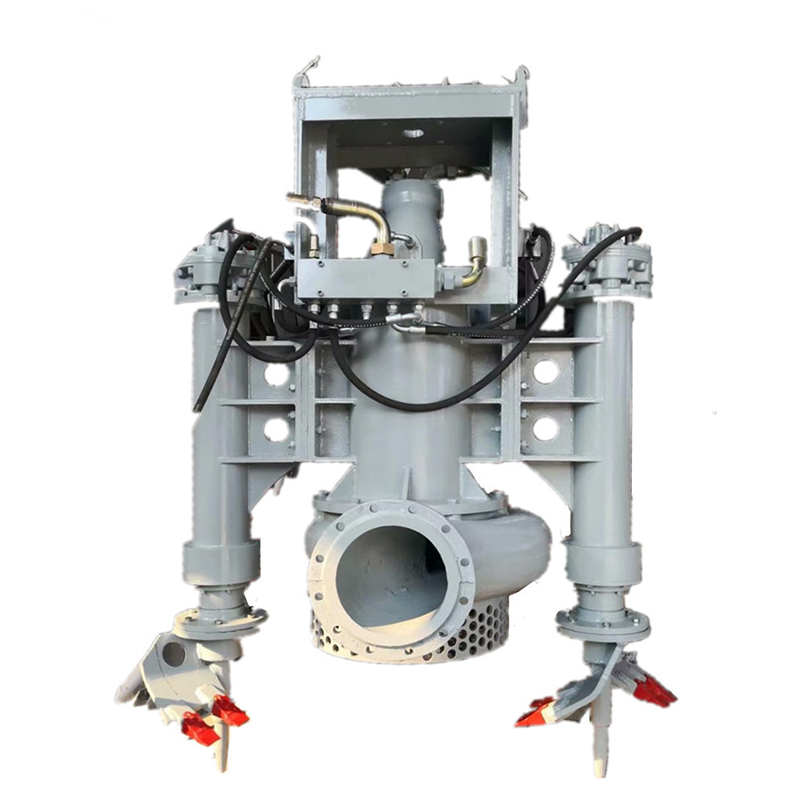

H-SZWJQ Гидравлический погружной шламовый насос с мешалкой

H-SZWJQ Гидравлический погружной шламовый насос с мешалкой -

XBC-SH Дизельные насосы в сборе

XBC-SH Дизельные насосы в сборе -

XBC-D Дизельные насосы в сборе

XBC-D Дизельные насосы в сборе -

DL(R)Вертикальные многоступенчатые насосы

DL(R)Вертикальные многоступенчатые насосы -

BQS Взрывозащищенный погружной электронасос для разгрузки песка

BQS Взрывозащищенный погружной электронасос для разгрузки песка -

E-SZWJQ Электрические погружные шламовые насосы с мешалкой

E-SZWJQ Электрические погружные шламовые насосы с мешалкой -

2BW Водокольцевой вакуумный насос и компрессорная установка

2BW Водокольцевой вакуумный насос и компрессорная установка

Связанный поиск

Связанный поиск- Высококачественные производители антифризных насосов

- Установки для насосов высокого давления

- Производитель аксессуаров для насосов

- Дешевые производители центробежных насосов двойного всасывания

- Высокое качество производителей скважинных насосов

- Высококачественные производители насосов для горячей воды

- Многоступенчатый центробежный насос

- Производители питательных насосов для котлов

- Купить дренажные насосы для дренажа

- Высокое качество горизонтальные центробежные насосы