Завод по производству коррозионно-стойких насосов

В последнее время всё чаще слышу от клиентов и коллег недоумение: 'Почему так сложно найти надежного поставщика насосов, способных выдерживать агрессивные среды?'. Кажется, многие рассматривают это как простую замену материалов, как 'купить насос из хастеллой вместо нержавейки'. Но это лишь верхушка айсберга. На самом деле, производство коррозионностойких насосов – это целая комплексная задача, требующая глубокого понимания процессов, материалов, проектирования и, конечно, опыта.

Недооцененные аспекты коррозионной стойкости

Проблема коррозии не сводится к выбору 'правильного' металла. Да, хастеллой, титаном, сплавами никеля – это отличные варианты, но это лишь отправная точка. Важно учитывать состав рабочей среды – не только концентрацию агрессивных веществ, но и температуру, давление, наличие механических частиц. Например, работа с серной кислотой требует совершенно иного подхода, чем работа с хлоридами в морской воде. Зачастую, выбирают материал, который теоретически должен быть устойчив, а потом сталкиваются с проблемами через год эксплуатации. Причин может быть много: неправильный выбор конструкции, ошибки в монтаже, нарушение технологических процессов.

Мы в OOO Шаньдун Бошань оборудование для насосов постоянно сталкиваемся с подобными ситуациями. И вот что я заметил: многие производители ориентируются на стандарты, но не всегда учитывают реальные условия эксплуатации. Например, по ГОСТу материал может соответствовать определенным требованиям, но в специфическом технологическом процессе он начинает разрушаться.

Роль геометрии насоса в устойчивости к коррозии

Нельзя недооценивать влияние геометрии насоса на его долговечность. Например, наличие заусенцев, острых углов, мест скопления жидкости – всё это может стать очагами коррозии. Идеально гладкие поверхности, отсутствие скрытых углов, продуманная конструкция каналов – всё это значительно продлевает срок службы насосов. Это, кстати, часто упускается из виду при проектировании.

В наших разработках мы уделяем особое внимание этим деталям. Используем современные методы 3D-моделирования и анализа, чтобы минимизировать риски коррозии, даже в самых сложных условиях.

Опыт работы с различными агрессивными средами

За годы работы мы накопили обширный опыт в производстве коррозионностойких насосов для самых разных отраслей: химической промышленности, нефтехимии, горнодобывающей промышленности, пищевой промышленности. Мы изготавливали насосы для перекачки серной кислоты, хлора, щелочей, соляной кислоты, а также для работы с агрессивными сточными водами. Самый яркий пример – проект для предприятия по производству удобрений. Им требовались насосы для транспортировки аммиачной селитры. Сначала они использовали насосы из нержавеющей стали, но они быстро выходили из строя. Мы предложили им насосы из сплава на основе никеля с добавлением молибдена и хрома. И результат превзошел все ожидания – насосы работают без проблем уже более пяти лет.

Важно понимать, что производство коррозионностойких насосов – это не одноразовая задача, а постоянный процесс совершенствования. Мы регулярно проводим испытания материалов и конструкции, чтобы убедиться, что наши насосы соответствуют самым высоким требованиям. Используем современное оборудование для контроля качества на всех этапах производства.

Проблемы с уплотнениями и их решение

Часто причиной выхода из строя насосов является неисправность уплотнений. В агрессивных средах уплотнения подвергаются повышенному износу и разрушению. Выбор правильного материала уплотнений – это отдельная задача, требующая глубоких знаний. В большинстве случаев, для работы с агрессивными средами используются уплотнения из PTFE, Viton, Kalrez или других специализированных материалов. Но даже эти материалы могут давать сбой при неправильном монтаже или при наличии механических загрязнений.

Мы используем только высококачественные уплотнения от проверенных поставщиков и тщательно контролируем процесс их монтажа. Кроме того, разрабатываем специальные системы охлаждения и смазки, чтобы продлить срок службы уплотнений.

Современные технологии и материалы в производстве коррозионностойких насосов

В последние годы появились новые перспективные материалы и технологии, которые могут быть использованы в производстве коррозионностойких насосов. Например, активно развивается технология нанопокрытий, которые позволяют повысить устойчивость материалов к коррозии. Также, все шире используется 3D-печать для изготовления сложных деталей насосов из различных сплавов. Мы постоянно следим за новыми тенденциями в материаловедении и технологии производства, чтобы внедрять самые современные решения в нашу продукцию.

Например, мы сейчас активно тестируем насосы с применением керамических футеровок для повышения износостойкости и устойчивости к абразивным средам. Пока результаты обнадеживающие, но требуется больше времени для проведения полноценных испытаний.

Контроль качества и гарантии

Мы понимаем, что надежность насосов – это залог бесперебойной работы вашего предприятия. Поэтому уделяем особое внимание контролю качества на всех этапах производства. Используем современное оборудование для проведения испытаний материалов и готовых изделий. Предоставляем гарантию на всю нашу продукцию.

Наши клиенты знают, что обращаясь к нам, они могут быть уверены в том, что получат надежное и долговечное насосное оборудование, которое прослужит им долгие годы. Наша цель - не просто продать насос, а предоставить комплексное решение, которое обеспечит бесперебойную работу вашего производства.

OOO Шаньдун Бошань оборудование для насосов: Ваш надежный партнер в области насосного оборудования

Мы уверены, что благодаря нашему опыту, знаниям и современным технологиям мы сможем предложить вам оптимальное решение для ваших задач. Если у вас есть вопросы или вам нужна консультация, пожалуйста, свяжитесь с нами. Вы можете найти больше информации о нашей компании и нашей продукции на нашем сайте: https://www.sdbspump.ru. Мы готовы к сотрудничеству!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ZF Вакуумная насосная станция

ZF Вакуумная насосная станция -

DL(R)Вертикальные многоступенчатые насосы

DL(R)Вертикальные многоступенчатые насосы -

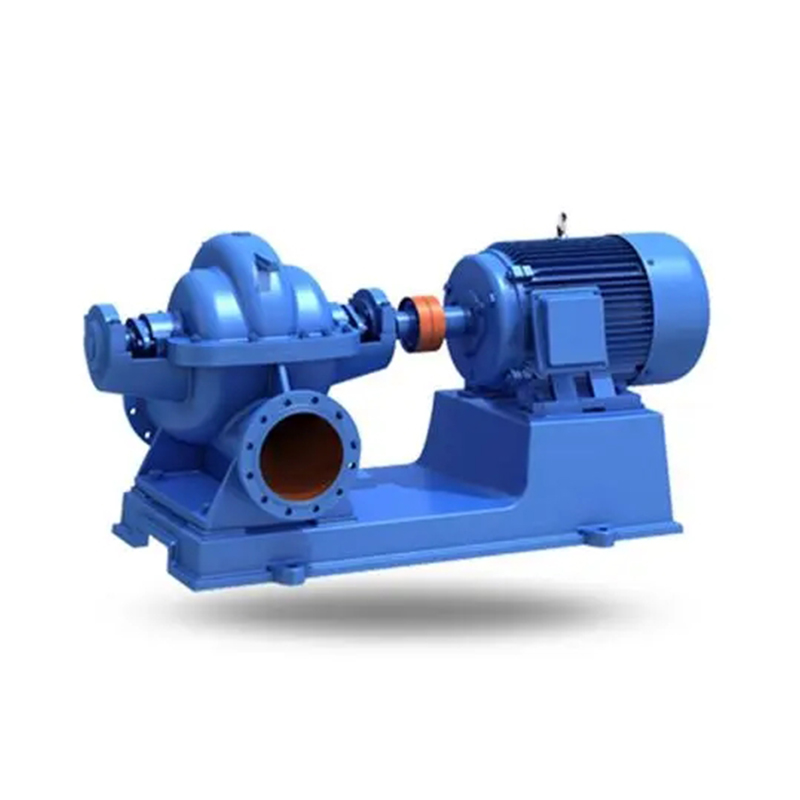

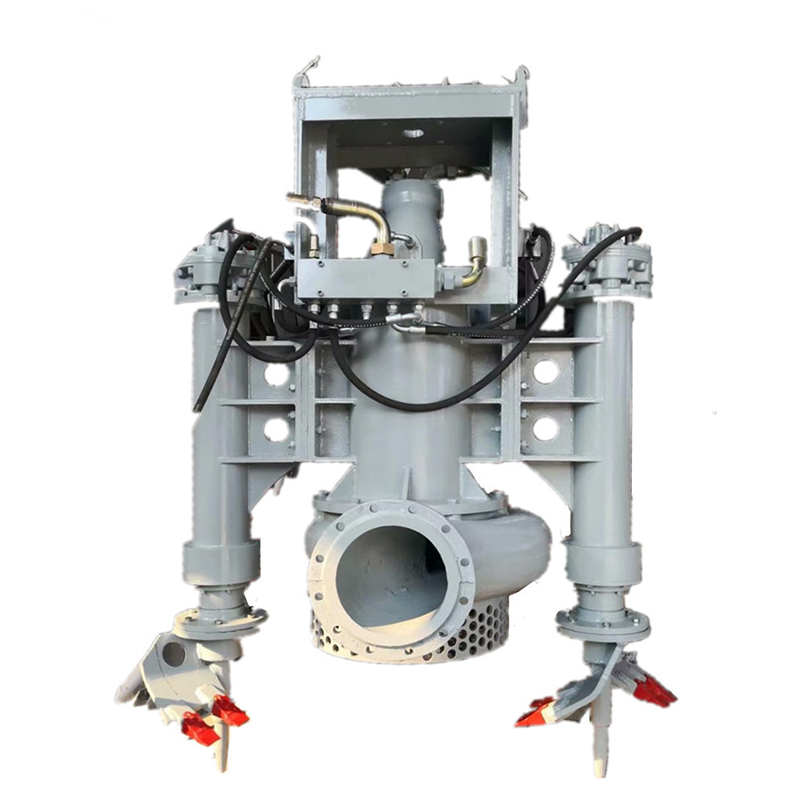

H-SZWJQ Гидравлический погружной шламовый насос с мешалкой

H-SZWJQ Гидравлический погружной шламовый насос с мешалкой -

XBC-SH Дизельные насосы в сборе

XBC-SH Дизельные насосы в сборе -

BQS Взрывозащищенный погружной электронасос для разгрузки песка

BQS Взрывозащищенный погружной электронасос для разгрузки песка -

IS Горизонтальные одноступенчатые центробежные насосы

IS Горизонтальные одноступенчатые центробежные насосы -

DC Горизонтальные многоступенчатые насосы

DC Горизонтальные многоступенчатые насосы -

QJ Погружные электронасосы

QJ Погружные электронасосы -

XBC-IS Дизельные насосы в сборе

XBC-IS Дизельные насосы в сборе -

IH Горизонтальные химические насосы

IH Горизонтальные химические насосы -

2BEC Водокольцевые вакуумные насосы

2BEC Водокольцевые вакуумные насосы -

SLS Вертикальные центробежные насосы для трубопроводов

SLS Вертикальные центробежные насосы для трубопроводов

Связанный поиск

Связанный поиск- Дренажные насосы для канализационных установок

- Завод купит циркуляционный насос для горячей воды

- Купить дизельный двигатель центробежный насос

- высокое качество вертикальные центробежные насосы завод

- Производители погружных дренажных насосов для сточных вод

- завод глубинных насосов цена

- Дешевые центробежные погружные насосы производители

- купить дренажный насос

- Купить завод центробежных самовсасывающих насосов

- Насос двустороннего всасывания с осевым разъемом